در سیم برق از چه فلزی هایی استفاده میشود؟

در ساخت سیمها و کابلهای برق از فلزات مختلفی استفاده میشود که هر کدام ویژگیهای خاصی دارند که برای کاربردهای مختلف مناسب هستند. در ادامه، فلزات اصلی که در تولید سیم و کابل آلومینیوم و مسی استفاده میشوند و دلایل استفاده از آنها را بررسی میکنیم:

۱. مس (Copper)

مس یکی از رایجترین فلزات مورد استفاده در سیمها و کابلهای برق است. دلایل استفاده از مس عبارتند از:

- رسانایی بالا: مس دارای رسانایی الکتریکی بالایی است که باعث میشود انتقال برق با تلفات کمتر انجام شود.

- انعطافپذیری: مس انعطافپذیری خوبی دارد و میتوان آن را به راحتی به شکلهای مختلف درآورد.

- مقاومت به خوردگی: مس در برابر خوردگی مقاوم است و میتواند در شرایط محیطی مختلف بدون اکسید شدن یا زنگ زدن استفاده شود.

۲. آلومینیوم (Aluminum)

آلومینیوم نیز یکی دیگر از فلزات پرکاربرد در سیمها و کابلهای برق است. دلایل استفاده از آلومینیوم عبارتند از:

- سبکتر بودن: آلومینیوم نسبت به مس وزن کمتری دارد که باعث میشود کابلها سبکتر باشند و نصب و جابجایی آنها آسانتر باشد.

- هزینه کمتر: آلومینیوم نسبت به مس ارزانتر است که میتواند هزینههای کلی پروژه را کاهش دهد.

- رسانایی قابل قبول: هرچند رسانایی آلومینیوم کمتر از مس است، اما برای بسیاری از کاربردها همچنان مناسب است.

۳. فولاد (Steel)

فولاد عمدتاً در کابلهای خاص مانند کابلهای برق بالای سر و کابلهای تقویتی استفاده میشود. دلایل استفاده از فولاد عبارتند از:

- مقاومت مکانیکی بالا: فولاد بسیار مقاوم است و میتواند بارهای مکانیکی سنگین را تحمل کند.

- استفاده به عنوان تقویتکننده: در برخی کابلها، از فولاد به عنوان تقویتکننده برای افزایش استحکام کابل استفاده میشود.

۴. نقره (Silver)

نقره به دلیل هزینه بالا کمتر استفاده میشود، اما در کاربردهای خاص مانند تجهیزات الکترونیکی و مخابراتی استفاده میشود. دلایل استفاده از نقره عبارتند از:

- رسانایی بسیار بالا: نقره دارای بالاترین رسانایی الکتریکی در بین تمام فلزات است.

- پایداری حرارتی: نقره در دماهای بالا پایدار است و رسانایی خود را حفظ میکند.

۵. طلا (Gold)

طلا نیز به دلیل هزینه بسیار بالا فقط در کاربردهای خاص و حساس استفاده میشود، مانند کانکتورها و اتصالات الکتریکی. دلایل استفاده از طلا عبارتند از:

- مقاومت به اکسیداسیون و خوردگی: طلا هرگز اکسید نمیشود و در برابر خوردگی بسیار مقاوم است.

- رسانایی خوب: طلا رسانایی خوبی دارد و به دلیل مقاومت کم در برابر اکسیداسیون برای اتصالات حساس مناسب است

انتخاب فلز مناسب برای سیم و کابل برق بستگی به عوامل مختلفی مانند هزینه، کاربرد، شرایط محیطی و ویژگیهای الکتریکی دارد.

هادی مس و هادی آلومینیوم به دلیل ویژگیهای متعادل و هزینه مناسب، بیشترین کاربرد را دارند، در حالی که فلزات دیگری مانند فولاد، نقره و طلا برای کاربردهای خاص و با نیازهای ویژه استفاده میشوند.

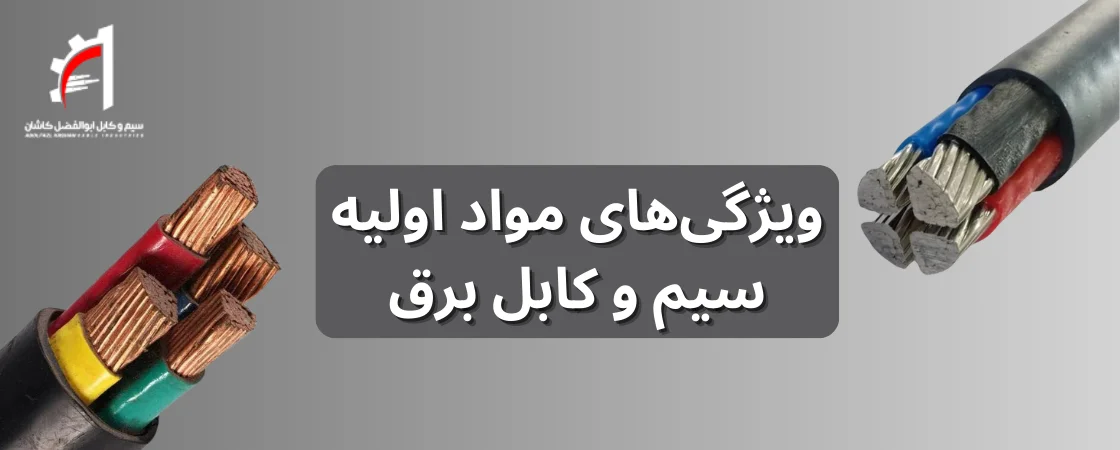

ویژگیهای مواد اولیه سیم و کابل برق

مزایای مس و آلومینیوم برای هادی مورد استفاده در ساخت سیمها و کابلهای برق نقش مهمی در عملکرد و دوام آنها دارد. در زیر به ویژگیهای اصلی مواد اولیه سیمها و کابلهای برق پرداخته شده است:

|

مشخصات لازم |

آلومینیوم | مس |

| ۱. رسانایی الکتریکی (Electrical Conductivity) | رسانایی کمتر از مس (حدود ۳۶ میلیون زیمنس بر متر) اما همچنان مناسب برای بسیاری از کاربردها. | دارای رسانایی بسیار بالا (حدود ۵۹٫۶ میلیون زیمنس بر متر). |

۲. مقاومت به خوردگی (Corrosion Resistance) |

اکسیداسیون سطحی دارد که به عنوان لایه محافظ عمل میکند. | مس: مقاومت بالا به خوردگی و اکسیداسیون. |

| ۳. انعطافپذیری (Flexibility) | انعطافپذیری مناسب اما کمتر از مس. | انعطافپذیری بسیار خوب که باعث میشود به راحتی به شکلهای مختلف درآید. |

| ۴. وزن (Weight) | سبکتر از مس که برای کاربردهای با وزن کمتر مناسب است. | سنگینتر از آلومینیوم. |

۵. مقاومت مکانیکی (Mechanical Strength) |

مقاومت مکانیکی کمتر از مس. | مقاومت مکانیکی مناسب. |

۶. هزینه (Cost) |

هزینه کمتر از مس. | هزینه نسبتاً بالا. |

۷. پایداری حرارتی (Thermal Stability) |

پایداری حرارتی مناسب. | پایداری حرارتی خوب. |

| ۸. سازگاری با محیط زیست (Environmental Compatibility) | قابل بازیافت و سازگار با محیط زیست. | قابل بازیافت و سازگار با محیط زیست. |

موارد بالا از مهم ترین دلایل استفاده از فلز آلومینیوم و مس برای قسمت هادی سیم برق می باشد.

مواد اولیه سیم و کابل برق چگونه تهیه میشوند؟(تهیه مواد اولیه برای ساخت سیم و کابل برق)

تهیه مواد اولیه برای ساخت سیم و کابل برق شامل فرآیندهای مختلفی است که به دست آوردن مواد با کیفیت و مناسب برای تولید سیمها و کابلهای برق نیاز دارد. در ادامه، مراحل تهیه مواد اولیه اصلی برای سیم و کابل برق را بررسی میکنیم:

۱. تهیه مس

استخراج: مس از معادن مس استخراج میشود. این فرآیند شامل حفر معادن و برداشت سنگهای معدنی است که حاوی مس هستند.

فرآوری:

- سنگهای معدنی مس به کارخانههای فرآوری منتقل میشوند، جایی که سنگهای معدنی خرد و آسیاب میشوند.

- مس از سنگها به وسیله فرآیندهای شیمیایی مانند فلوتاسیون و لیچینگ جدا میشود.

تصفیه: مس استخراج شده به صورت خام حاوی ناخالصیهایی است که باید تصفیه شوند. فرآیند تصفیه شامل الکترولیز است که در آن مس به صورت الکترولیتی به مس خالص تبدیل میشود.

تولید سیم مسی: مس خالص به صورت مفتولهای نازک کشیده میشود تا سیمهای مسی تولید شوند. این مفتولها سپس برای تولید سیمها و کابلهای مختلف استفاده میشوند.

۲. تهیه آلومینیوم

استخراج: آلومینیوم از سنگ معدن بوکسیت استخراج میشود. این سنگ معدن حاوی آلومینیوم اکسید (آلومینا) است.

فرآوری:

- سنگ معدن بوکسیت خرد و آسیاب میشود.

- آلومینا از بوکسیت به وسیله فرآیند بایر استخراج میشود. در این فرآیند، بوکسیت در محلول سود سوزآور (NaOH) حل میشود و آلومینا به دست میآید.

الکترولیز: آلومینا به کارخانههای الکترولیز منتقل میشود، جایی که از طریق فرآیند هال-هرولت، آلومینیوم خالص به دست میآید. در این فرآیند، آلومینا در یک سلول الکترولیتی حل میشود و جریان الکتریکی از آن عبور میکند تا آلومینیوم خالص به صورت مذاب جدا شود.

تولید سیم آلومینیومی: آلومینیوم مذاب به صورت مفتولهای نازک کشیده میشود تا سیمهای آلومینیومی تولید شوند. این مفتولها سپس برای تولید سیمها و کابلهای مختلف استفاده میشوند.

۳. تهیه مواد عایق و پوشش

تولید پلیمرها:

- پلیمرهای مورد استفاده برای عایق و پوشش کابلها مانند PVC، PE، XLPE و TPU از نفت خام و گاز طبیعی استخراج میشوند.

- این مواد در پالایشگاهها و کارخانههای شیمیایی فرآوری میشوند تا پلیمرهای خالص به دست آیند.

فرآیند اکستروژن:

- پلیمرهای تولید شده به صورت گرانولهای کوچک به کارخانههای تولید سیم و کابل منتقل میشوند.

- گرانولهای پلیمر در دستگاههای اکستروژن ذوب میشوند و به صورت لایههای عایق و پوشش روی هادیها قرار میگیرند.

تهیه مواد اولیه برای ساخت سیم و کابل برق یک فرآیند چند مرحلهای و پیچیده است که شامل استخراج مواد معدنی، فرآوری، تصفیه و تولید نهایی میشود. هر کدام از این مراحل نیاز به تجهیزات خاص و دانش فنی دارد تا مواد با کیفیت و مناسب برای تولید سیمها و کابلهای برق به دست آیند. انتخاب مواد اولیه با کیفیت و مناسب تاثیر مستقیمی بر عملکرد و دوام محصولات نهایی دارد.

مواد اولیه روکشهای عایق در سیم برق

روکشهای عایق در سیم برق از مواد مختلفی ساخته میشوند که هر کدام ویژگیهای خاصی دارند و برای کاربردهای خاصی مناسب هستند. مواد اولیه اصلی مورد استفاده در روکشهای عایق سیم برق عبارتند از:

۱. پلیوینیل کلراید (PVC)

- ویژگیها: PVC یک ماده ترموپلاستیک است که به دلیل قیمت مناسب، انعطافپذیری، و مقاومت به رطوبت و مواد شیمیایی، بسیار رایج است.

- کاربردها: عموماً در کابلهای برق داخلی و خارجی، کابلهای ابزار دقیق و کابلهای کنترلی استفاده میشود.

۲. پلیاتیلن (PE)

- ویژگیها: پلیاتیلن نیز یک ماده ترموپلاستیک است که دارای خواص عایق الکتریکی عالی، مقاومت در برابر آب و مقاومت مکانیکی خوب است.

- کاربردها: معمولاً در کابلهای ولتاژ پایین و متوسط و کابلهای ارتباطی استفاده میشود.

۳. پلیاتیلن کراسلینک شده (XLPE)

- ویژگیها: XLPE نسبت به پلیاتیلن معمولی مقاومت حرارتی بالاتری دارد و میتواند دماهای بالا را تحمل کند. همچنین دارای خواص عایق الکتریکی عالی است.

- کاربردها: در کابلهای ولتاژ بالا و بسیار بالا و در کاربردهای صنعتی استفاده میشود.

۴. پلیپروپیلن (PP)

- ویژگیها: پلیپروپیلن دارای مقاومت حرارتی و مکانیکی بالاست و مقاومت خوبی در برابر مواد شیمیایی دارد.

- کاربردها: در کابلهای فشار قوی و کابلهای کاربردهای خاص که نیاز به مقاومت حرارتی بالایی دارند، استفاده میشود.

۵. اتیلن پروپیلن رابر (EPR)

- ویژگیها: EPR یک نوع لاستیک است که دارای انعطافپذیری بالا، مقاومت به رطوبت، و خواص عایق الکتریکی عالی است.

- کاربردها: در کابلهای ولتاژ بالا و کابلهای صنعتی که نیاز به انعطافپذیری و مقاومت به شرایط سخت محیطی دارند، استفاده میشود.

۶. پلیاورتان (PU)

- ویژگیها: پلیاورتان دارای مقاومت بسیار خوب به سایش، انعطافپذیری بالا، و مقاومت به روغن و مواد شیمیایی است.

- کاربردها: در کابلهای قابل انعطاف و کابلهای استفاده شده در محیطهای صنعتی سخت استفاده میشود.

۷. نایلون (Nylon)

- ویژگیها: نایلون مقاومت بالایی به سایش و ضربه دارد و خواص مکانیکی خوبی از جمله استحکام کششی بالا دارد.

- کاربردها: معمولاً به عنوان روکش اضافی بر روی عایقهای اولیه برای افزایش مقاومت مکانیکی استفاده میشود.

۸. فلورو پلیمرها (Fluoropolymers)

- ویژگیها: فلورو پلیمرها مانند تفلون (PTFE) دارای مقاومت بسیار بالا به حرارت، خواص عایق الکتریکی عالی، و مقاومت به مواد شیمیایی هستند.

- کاربردها: در کابلهای با عملکرد بالا که نیاز به مقاومت به دماهای بسیار بالا و شرایط محیطی سخت دارند، استفاده میشوند.

انتخاب مواد اولیه برای روکشهای عایق سیم برق بستگی به نیازها و شرایط خاص هر کاربرد دارد. مواد مختلفی مانند PVC، PE، XLPE، PP، EPR، PU، نایلون و فلورو پلیمرها هر کدام ویژگیها و مزایای خاص خود را دارند که میتوانند برای کاربردهای مختلف مناسب باشند. انتخاب مناسب این مواد میتواند به افزایش کارایی، دوام و ایمنی سیمها و کابلهای برق کمک کند.

مزایای استفاده از پی وی سی برای روکش سیم برق

استفاده از پلیوینیل کلراید (PVC) برای روکش سیم برق دارای مزایای متعددی است که باعث میشود این ماده به یکی از پرکاربردترین مواد در صنعت تولید سیم و کابل تبدیل شود. در ادامه، به مهمترین مزایای استفاده از PVC برای روکش سیم برق پرداخته شده است:

۱. قیمت مناسب

هزینه کمتر: PVC نسبت به بسیاری از مواد دیگر قیمت مناسبی دارد و به دلیل اقتصادی بودن، انتخابی محبوب برای تولید انبوه سیم و کابل است.

۲. مقاومت به رطوبت و مواد شیمیایی

مقاومت به رطوبت: PVC دارای خواص ضد آب است که از نفوذ رطوبت به هادی سیم جلوگیری میکند.

مقاومت به مواد شیمیایی: PVC در برابر بسیاری از مواد شیمیایی، اسیدها و بازها مقاوم است که این ویژگی برای استفاده در محیطهای صنعتی و سخت مهم است.

۳. انعطافپذیری خوب

انعطافپذیری: PVC دارای انعطافپذیری مناسبی است که امکان استفاده از آن در کاربردهای مختلف و محیطهای پیچیده را فراهم میکند.

۴. مقاومت به شعله

ویژگی خودخاموششوندگی: یکی از ویژگیهای مهم PVC این است که در صورت قرار گرفتن در معرض شعله، به خودی خود خاموش میشود و از گسترش آتش جلوگیری میکند. این ویژگی برای افزایش ایمنی در کاربردهای الکتریکی بسیار مهم است.

۵. پایداری حرارتی

پایداری در دماهای مختلف: PVC میتواند در گستره وسیعی از دماها عملکرد خوبی داشته باشد، هرچند برای دماهای بسیار بالا مناسب نیست.

۶. دوام و طول عمر بالا

مقاومت مکانیکی: PVC دارای مقاومت مکانیکی خوبی است که آن را در برابر سایش، ضربه و خوردگی محافظت میکند.

طول عمر بالا: کابلهای با روکش PVC معمولاً دارای طول عمر بالایی هستند که هزینههای نگهداری و تعویض را کاهش میدهد.

۷. سهولت فرآوری و تولید

قابلیت اکستروژن: PVC به راحتی میتواند در فرآیند اکستروژن به شکلهای مختلف درآید، که این ویژگی تولید سیمها و کابلهای مختلف را تسهیل میکند.

رنگپذیری: PVC به راحتی میتواند به رنگهای مختلف درآید که این ویژگی برای شناسایی و کدگذاری سیمها مهم است.

۸. دوستدار محیط زیست

قابلیت بازیافت: PVC قابل بازیافت است که به کاهش ضایعات و حفظ محیط زیست کمک میکند.

استفاده از PVC برای روکش سیم برق به دلیل ویژگیهای منحصر به فردی مانند قیمت مناسب، مقاومت به رطوبت و مواد شیمیایی، انعطافپذیری، مقاومت به شعله، پایداری حرارتی، دوام و طول عمر بالا، سهولت فرآوری و تولید و قابلیت بازیافت، به یک انتخاب محبوب در صنعت تولید سیم و کابل تبدیل شده است. این ویژگیها باعث میشوند که PVC در بسیاری از کاربردهای الکتریکی و صنعتی مورد استفاده قرار گیرد.

سایر مواد اولیه سیم و کابل برق است؟

علاوه بر مس، آلومینیوم و پلیوینیل کلراید (PVC)، مواد اولیه دیگری نیز در تولید سیم و کابل برق استفاده میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. در زیر به برخی از این مواد اولیه اشاره میشود:

۱. پلیاتیلن (PE)

- ویژگیها: پلیاتیلن یک ترموپلاستیک است که دارای خواص عایق الکتریکی عالی، مقاومت در برابر آب و مقاومت مکانیکی خوب است.

- کاربردها: معمولاً در کابلهای ولتاژ پایین و متوسط و کابلهای ارتباطی استفاده میشود.

۲. پلیاتیلن کراسلینک شده (XLPE)

- ویژگیها: XLPE نسبت به پلیاتیلن معمولی مقاومت حرارتی بالاتری دارد و میتواند دماهای بالا را تحمل کند. همچنین دارای خواص عایق الکتریکی عالی است.

- کاربردها: در کابلهای ولتاژ بالا و بسیار بالا و در کاربردهای صنعتی استفاده میشود.

۳. پلیپروپیلن (PP)

- ویژگیها: پلیپروپیلن دارای مقاومت حرارتی و مکانیکی بالاست و مقاومت خوبی در برابر مواد شیمیایی دارد.

- کاربردها: در کابلهای فشار قوی و کابلهای کاربردهای خاص که نیاز به مقاومت حرارتی بالایی دارند، استفاده میشود.

۴. اتیلن پروپیلن رابر (EPR)

- ویژگیها: EPR یک نوع لاستیک است که دارای انعطافپذیری بالا، مقاومت به رطوبت، و خواص عایق الکتریکی عالی است.

- کاربردها: در کابلهای ولتاژ بالا و کابلهای صنعتی که نیاز به انعطافپذیری و مقاومت به شرایط سخت محیطی دارند، استفاده میشود.

5. نئوپرن (Neoprene)

- ویژگیها: نئوپرن یک نوع لاستیک مصنوعی است که مقاوم در برابر روغن، مواد شیمیایی، و دماهای مختلف است.

- کاربردها: در کابلهای صنعتی و کاربردهایی که نیاز به مقاومت در برابر عوامل محیطی دارند، استفاده میشود.

۶. پلیاورتان (PU)

- ویژگیها: پلیاورتان دارای مقاومت بسیار خوب به سایش، انعطافپذیری بالا، و مقاومت به روغن و مواد شیمیایی است.

- کاربردها: در کابلهای قابل انعطاف و کابلهای استفاده شده در محیطهای صنعتی سخت استفاده میشود.

۷. نایلون (Nylon)

- ویژگیها: نایلون مقاومت بالایی به سایش و ضربه دارد و خواص مکانیکی خوبی از جمله استحکام کششی بالا دارد.

- کاربردها: معمولاً به عنوان روکش اضافی بر روی عایقهای اولیه برای افزایش مقاومت مکانیکی استفاده میشود.

۸. فلورو پلیمرها (Fluoropolymers)

- ویژگیها: فلورو پلیمرها مانند تفلون (PTFE) دارای مقاومت بسیار بالا به حرارت، خواص عایق الکتریکی عالی، و مقاومت به مواد شیمیایی هستند.

- کاربردها: در کابلهای با عملکرد بالا که نیاز به مقاومت به دماهای بسیار بالا و شرایط محیطی سخت دارند، استفاده میشوند.

۹. کاغذ آغشته به روغن (Oil-Impregnated Paper)

- ویژگیها: این ماده در عایقبندی کابلهای زیرزمینی و کابلهای ولتاژ بسیار بالا استفاده میشود.

- کاربردها: این نوع عایق در کابلهای قدرت زیرزمینی و کاربردهای خاص که نیاز به پایداری و طول عمر بالا دارند، استفاده میشود.

۱۰. فایبرگلاس (Fiberglass)

- ویژگیها: فایبرگلاس مقاومت بسیار خوبی به حرارت و مواد شیمیایی دارد و به عنوان تقویتکننده در برخی کابلها استفاده میشود.

- کاربردها: در کابلهای خاص مانند کابلهای فشار قوی و کابلهای مقاوم به حرارت استفاده میشود.

هر کدام از مواد اولیه بالا ویژگیها و مزایای خاص خود را دارند که بسته به نوع کاربرد و شرایط محیطی میتوانند مورد استفاده قرار گیرند. انتخاب مواد اولیه مناسب برای روکش و عایق سیمها و کابلهای برق میتواند تأثیر زیادی بر کارایی، دوام و ایمنی آنها داشته باشد.

مراحل ساخت سیم و کابل برق

ساخت سیم و کابل برق شامل مراحل مختلفی است که هر یک از این مراحل برای اطمینان از کیفیت و عملکرد بهینه محصول نهایی اهمیت دارد. در ادامه، مراحل اصلی تولید سیم و کابل برق تشریح شده است:

۱. تولید و آمادهسازی هادی (Conductor Production)

- انتخاب مواد اولیه: مواد اولیه معمولاً شامل فلزاتی مانند مس یا آلومینیوم است.

- کشش (Drawing): فلزات به صورت سیمهای نازک کشیده میشوند. این فرآیند شامل کاهش قطر سیمها به اندازه مورد نظر است.

- تاباندن (Stranding):سیمها ممکن است به صورت تکسیم یا چندسیم تابانده شوند تا هادی نهایی تشکیل شود. تاباندن سیمها باعث افزایش انعطافپذیری و کاهش مقاومت داخلی میشود.

۲. عایقبندی (Insulation)

- انتخاب مواد عایق: مواد عایق شامل پلیمرهای مختلف مانند PVC (پلیوینیل کلراید)، PE (پلیاتیلن)، XLPE (پلیاتیلن متقاطع) و غیره است.

- اکستروژن (Extrusion): مواد عایق به صورت گرم روی هادی اکسترود میشوند و لایهای یکنواخت از عایق روی هادی ایجاد میکنند.

۳. تاباندن سیمها (Cabling)

- تاباندن چند هادی: در کابلهای چندرشتهای، چندین هادی عایقبندی شده به صورت مارپیچ تابانده میشوند تا کابل نهایی شکل بگیرد.

- استفاده از پرکنندهها: در بعضی موارد، از پرکنندههای مختلف برای حفظ شکل و استحکام کابل استفاده میشود.

۴. محافظت و شیلدینگ (Shielding and Armoring)

- شیلدینگ: برای محافظت از تداخلات الکترومغناطیسی (EMI) و نویز، لایههای شیلدینگ شامل فویلهای آلومینیومی یا مسی و مشهای فلزی روی هادیها قرار میگیرند.

- آرمورینگ (Armoring): برای افزایش مقاومت مکانیکی، لایههای آرمورینگ شامل نوارهای فولادی یا سیمهای فلزی روی کابل قرار میگیرند.

۵. پوشش نهایی (Jacketing)

- انتخاب مواد پوششی: مواد پوششی شامل PVC، PE، TPU و مواد مقاوم به حرارت و شعله است.

- اکستروژن پوشش نهایی: مواد پوششی به صورت اکسترود روی کل مجموعه کابل قرار میگیرند تا یک لایه محافظتی نهایی ایجاد شود.

۶. آزمون و کنترل کیفیت (Testing and Quality Control)

- آزمایشهای الکتریکی: شامل آزمایشهای ولتاژ، مقاومت الکتریکی و تلفات دیالکتریک است.

- آزمایشهای مکانیکی: شامل آزمایشهای کشش، فشار و خمش برای اطمینان از استحکام و دوام کابل است.

- آزمایشهای محیطی: شامل آزمایشهای مقاومت به حرارت، سرما، رطوبت و مواد شیمیایی است.

۷. بستهبندی و حملونقل (Packaging and Transportation)

کابلها به صورت کلاف، قرقره یا رول بستهبندی شده و برای حملونقل آماده میشوند.

ساخت سیم و کابل برق یک فرآیند پیچیده و دقیق است که نیاز به مراحل متعدد و تجهیزات تخصصی دارد. هر یک از مراحل تولید از انتخاب مواد اولیه تا آزمایشهای نهایی، برای اطمینان از کیفیت و عملکرد مطلوب محصول نهایی اهمیت دارد.

ماشین آلات تولید سیم و کابل

تولید سیم و کابل برق یک فرآیند پیچیده و چند مرحلهای است که نیاز به ماشین آلات و تجهیزات تخصصی دارد، ماشین آلات تولید سیم و کابل نقش حیاتی در فرآیند کابل سازی دارند. این ماشین آلات با دقت و کارایی بالا، مراحل مختلف تولید را انجام میدهند و کیفیت و عملکرد کابلهای نهایی را تضمین میکنند. در ادامه، به معرفی و نقش کلیدی هر یک از ماشین آلات در فرآیند کابل سازی اشاره شده است:

۱. دستگاه کشش (Wire Drawing Machine)

- نقش: کاهش قطر مفتولهای فلزی به اندازههای مورد نیاز.

- اهمیت: این دستگاه مفتولهای فلزی (معمولاً مس یا آلومینیوم) را به قطرهای مختلف و مناسب برای استفاده در سیم و کابلهای برق تبدیل میکند. کشش دقیق و یکنواخت مفتولها از اهمیت بالایی برخوردار است، زیرا قطر یکنواخت سیمها برای رسانایی و مقاومت الکتریکی مناسب ضروری است.

۲. دستگاه آنیلینگ (Annealing Machine)

- نقش: بهبود انعطافپذیری و رسانایی مفتولها.

- اهمیت: فرایند آنیلینگ که شامل گرم کردن و سپس سرد کردن مفتولهاست، باعث بهبود خواص مکانیکی و الکتریکی سیمها میشود. این فرآیند از شکنندگی سیمها جلوگیری کرده و آنها را انعطافپذیر میکند.

۳. دستگاه تاباندن (Stranding Machine)

- نقش: تاباندن چندین مفتول به هم برای تشکیل یک هادی چند رشتهای.

- اهمیت: تاباندن سیمها باعث افزایش انعطافپذیری و کاهش مقاومت داخلی سیمها میشود. این دستگاه امکان تولید هادیهایی با ساختارهای مختلف را فراهم میکند که برای کاربردهای مختلف مناسب هستند.

۴. دستگاه اکستروژن (Extrusion Machine)

- نقش: اکسترود کردن مواد عایق بر روی هادی.

- اهمیت: این دستگاهها مواد عایق مانند PVC، PE یا XLPE را به صورت یکنواخت و دقیق روی هادی قرار میدهند. اکستروژن مناسب و یکنواخت مواد عایق از اهمیت بالایی برخوردار است، زیرا عایق باید به طور کامل و بدون نقص هادی را پوشش دهد تا از بروز مشکلات الکتریکی جلوگیری کند.

۵. دستگاه خنککننده (Cooling Machine)

- نقش: خنک کردن عایق بعد از فرآیند اکستروژن.

- اهمیت: این دستگاهها عایق را به سرعت خنک میکنند تا شکل و ساختار مورد نظر خود را حفظ کنند. خنک کردن مناسب باعث میشود که عایق به خوبی به هادی بچسبد و خواص الکتریکی و مکانیکی مورد نظر را حفظ کند.

۶. دستگاه کوردینگ (Cabling Machine)

- نقش: تاباندن چندین هادی عایقبندی شده به هم.

- اهمیت: این دستگاهها هادیهای عایقبندی شده را به صورت منظم و یکنواخت به هم تابانده و کابلهای چندرشتهای را تشکیل میدهند. تاباندن دقیق و یکنواخت باعث افزایش استحکام مکانیکی و کاهش احتمال شکستگی کابلها میشود.

۷. دستگاه شیلدینگ (Shielding Machine)

- نقش: اضافه کردن لایههای شیلدینگ برای حفاظت از تداخلات الکترومغناطیسی (EMI).

- اهمیت: این دستگاهها لایههای فویل یا مشهای فلزی را به صورت یکنواخت روی کابلها قرار میدهند تا از تداخلات الکترومغناطیسی و نویز جلوگیری کنند. شیلدینگ مناسب باعث افزایش کیفیت انتقال سیگنال و کاهش افت سیگنال در کابلها میشود.

۸. دستگاه آرمورینگ (Armoring Machine)

- نقش: اضافه کردن لایههای آرمورینگ برای افزایش مقاومت مکانیکی.

- اهمیت: این دستگاهها نوارهای فولادی یا سیمهای فلزی را به صورت یکنواخت و محکم روی کابلها قرار میدهند تا از آنها در برابر ضربهها و آسیبهای مکانیکی محافظت کنند. آرمورینگ مناسب باعث افزایش دوام و طول عمر کابلها میشود.

۹. دستگاه اکستروژن پوشش نهایی (Final Jacketing Extrusion Machine)

- نقش: اکسترود کردن پوشش نهایی بر روی کابل.

- اهمیت: این دستگاهها پوشش نهایی را به صورت یکنواخت و دقیق روی کابلها قرار میدهند. پوشش نهایی از کابلها در برابر عوامل محیطی مانند رطوبت، حرارت و مواد شیمیایی محافظت میکند.

۱۰. دستگاههای آزمون و کنترل کیفیت

- نقش: انجام آزمایشهای مختلف الکتریکی، مکانیکی و محیطی.

- اهمیت: این دستگاهها کیفیت و عملکرد کابلها را بررسی میکنند تا از رعایت استانداردها و مشخصات فنی مطمئن شوند. آزمایشهای دقیق و کامل باعث تضمین کیفیت و ایمنی کابلهای تولیدی میشود.

۱۱. دستگاه بستهبندی (Packaging Machine)

- نقش: بستهبندی کابلها به صورت کلاف، قرقره یا رول.

- اهمیت: این دستگاهها کابلها را به صورت منظم و مناسب بستهبندی میکنند تا حمل و نقل و انبارداری آنها آسانتر شود. بستهبندی مناسب از آسیبدیدگی کابلها در مراحل حمل و نقل و ذخیرهسازی جلوگیری میکند.

ماشین آلات تولید سیم و کابل نقش اساسی در فرآیند کابل سازی دارند. هر یک از این ماشین آلات با انجام وظایف خاص خود، کیفیت، کارایی و دوام کابلهای نهایی را تضمین میکنند. استفاده از تجهیزات مناسب و بهروز میتواند بهبود کیفیت، افزایش سرعت تولید و کاهش هزینههای تولید را به همراه داشته باشد.